Технологический процесс производства меди. Какие есть наиболее известные производители труб из меди

1.1 Производство меди

3.1 Исходные данные

3.8. Устройство камерной печи

3.10. борудование для ковки

4. Исходные данные

1. Металлургическое производство

1.1 Производство меди

Медь в промышленной классификации металлов образует совместно со свинцом, цинком и оловом группу основных тяжелых цветных металлов. К этой же группе под названием младшие (малые) относятся также висмут, сурьма, ртуть, кадмий, кобальт и мышьяк.

История развития металлургии меди. Медь относится к числу восьми (Cu, Au, Ag, Sn, Pb, Hg, Fe, и Sb) известных с древнейших времен металлов. Использованию меди способствовало то, что медь встречается в свободном состоянии в виде самородков. Масса наиболее крупного из известных самородков меди составляла около 800 т. Поскольку кислородные соединения меди легко восстанавливаются, а металлическая медь имеет сравнительно невысокую температуру плавления (1083 °С), древние мастера научились плавить медь. Вероятнее всего это произошло в процессе добычи самородной меди на рудниках.

Научились также выплавлять медь из богатых, отобранных вручную окисленных руд. Вначале плавку проводили, загружая на раскаленные угли куски руды. Затем стали делать кучи, складывая послойно дрова и руду. Позднее слон дров и руды начали помещать в ямы, подавая воздух для горения топлива по деревянным трубкам, заложенным в борта ямы. Полученный в яме слиток (крицу) меди по окончании плавки вынимали и проковывали.

По мере роста потребности в металле возникла необходимость увеличить выплавку меди за счет увеличения производительности плавильных устройств. Для этого начали увеличивать объем ям, выкладывая их борта из камня, а затем и из огнеупорного кирпича. Высоту стен постепенно увеличивали, что привело к появлению первых металлургических печей с вертикальным рабочим пространством. Такие печи являлись прототипом шахтных печей; они получили название домниц. Домницы в отличие от ям выдавали медь и получающийся шлак в жидком виде.

Роль меди в становлении человеческого общества и развитии его материальной культуры исключительно велика, недаром целые исторические эпохи развития человечества получили название "медный век" и "бронзовый век".

Изделия меди и бронзы были найдены при археологических раскопках в Египте, Малой Азии, Палестине, Мессопотамии и в Центральной Европе.

В глубокую древность уходит начало производства меди и на территории нашей страны. Искусными металлургами были скифы. Получило развитие производство меди в государстве Урарту на территории современной Армении. Оно снабжало медью Ассирию, Вавилон и древнюю Персию.

Кустарное производство меди было широко распространено в Киевской Руси и Великом Новгороде (по реке Цильме).

Первый медеплавильный завод на территории княжеской Руси был построен в 1640 г. стольником Стрешневым у Пыскорского монастыря в районе г. Соликамска. Упоминается также о постройке в 1669 г. медного завода в Олонецкой губернии.

Большое развитие медная промышленность России получила в начале XVIII в. По инициативе Петра Первого, который всячески поощрял развитие горного дела, в те времена на Урале было построено 29 медеплавильных заводов. Частным предпринимателям (Демидовы, Строгановы) для постройки горнопромышленных предприятий выдавали денежные средства, выделяли огромные участки земли. Наряду с частными строились также и казенные заводы. Многие из них по тому времени имели передовую технику, в частности широко использовали водяной привод. Россия заняла в XVIII в. первое место в мире по производству меди. Поставляемая во многие страны медь отличалась высоким качеством.

В XIX в. и начале XX в. Россия постепенно утратила свое ведущее положение по производству меди. Многие рудники и предприятия были отданы в концессии иностранным фирмам. Даже мизерные потребности в меди отсталой царской России удовлетворялись примерно на 70%. Во время первой мировой, а затем гражданской войн медная промышленность пришла в полный упадок. Рудники были затоплены, заводы остановлены и частично разрушены.

Высокими темпами развивается в последние годы медная промышленность в ряде капиталистических и развивающихся стран. Добыча и переработка медных руд осуществляется фактически на всех континентах земного шара.

После окончания второй мировой войны стала очень бурно развиваться медная промышленность Японии и ФРГ, несмотря на то, что эти страны практически не имеют собственных запасов сырья. Япония, производившая до войны всего 80 тыс. т меди, увеличила выпуск рафинированной меди более чем до 1 млн. т и заняла второе место в капиталистическом мире. Необходимость увеличения собственного производства меди в этой стране диктуется общими задачами развития промышленности и является ярким подтверждением роли меди в современном техническом прогрессе.

Физико-химические свойства меди и области её применения. В Периодической системе элементов Д.И. Менделеева медь расположена в I группе. Как элемент I группы медь при высоких температурах преимущественно одновалентна, однако ее наиболее распространенным в природе и более устойчивым при низких температурах является двухвалентное состояние.

Ниже приведены важнейшие физико-химические свойства меди:

Порядковый номер 29

Атомная масса 63,546

Конфигурация электронной оболочки 3d№є4s№

Потенциал ионизации, эВ:

Первый 7,72

Второй 20,29

Третий 36,83

Ионный радиус, м 10ˉ№є 0,80

Температура плавления, єC 1083

Температура кипения, єC 2310

Плотность, кг/мі:

При 20 єC 8940

В жидком состоянии 7960

Скрытая теплота плавления, кДж/кг 213,7

Давление пара, Па (1080єC) 0,113

Удельная теплоёмкость при 20 єC, кДж/ (кг град) 0,3808

Теплопроводность при 20 єC, Дж/ (см · с · град) 3,846

Удельное электрическое сопротивление при 18 єC,

Ом · м · 10ˉ№є 1,78

Нормальный потенциал, В +0,34

Электрохимический эквивалент, г/ (А · ч) 1,186

Медь является мягким, вязким и ковким металлом красного цвета, легко прокатывающимся в тонкие листы. По электропроводности она уступает только серебру.

В химическом отношении медь - малоактивный металл, хотя и соединяется непосредственно с кислородом, серой, галогенами и некоторыми другими элементами.

При обычной температуре сухой воздух и влага в отдельности не действуют на медь, но во влажном воздухе, содержащем СО 2 , медь покрывается защитной зеленой пленкой основного карбоната , являющегося ядовитым веществом.

В ряду напряжений медь располагается правее водорода - её нормальный потенциал равен +0,34 В. Поэтому в растворах таких кислот, как соляная и серная, в отсутствие окислителя медь не растворяется. Однако в присутствии окислителя и в кислотах, одновременно являющихся окислителями (например, азотная или горячая концентрированная серная), медь растворяется легко.

В присутствии кислорода и при нагревании медь хорошо растворяется в аммиаке, образуя устойчивые комплексные соединения

Cu (NH 3) C0 3 и Сu 2 (МН 3) 4 СОз.

При температурах красного каления медь окисляется с образованием оксида СuО, который при 1000-1100°С полностью диссоциирует по реакции: 4СuО= 2Cu2O + О 2 .

Оба оксида меди легко восстанавливаются при температуре около 450 °С и малой концентрации восстановителя.

С серой медь может образовывать два сульфида: сернистую (CuS) и полусернистую (Cu 2 S) медь. Сернистая медь устойчива лишь при температурах ниже 507 °С. При более высоких температурах она разлагается на полусернистую медь и элементарную серу:

4CuS=Cu2S + S 2 .

Таким образом, при температурах пирометаллургических процессов из оксидов и сульфидов фактически могут существовать только Си 2 О и Cu 2 S, в которых медь одновалентна.

Медь и ее сульфид являются хорошими коллекторами (растворителями) золота и серебра, что делает возможным высокое попутное извлечение благородных металлов при производстве меди.

Кроме благородных металлов, медь способна сплавляться со многими другими металлами, образуя многочисленные сплавы.

Ниже приводится приблизительный состав некоторых сплавовна основе меди,%*: бронза (обычная) - 90 Си, 10 Sn; латунь (обычная) - 70 Сu, 30 Zn; мельхиор - 68 Сu, 30 Ni, IMn, IFe; нейзильбер - 65 Сu,20 Zn, 15 Ni; константан - 59 Сu, 40 Ni, IMn. Для изготовления украшений пригоден золотистый сплав, содержащий,%: 85 Сu, 12 Zn, 2 Sn.

Перечисленные выше характерные свойства меди обусловливают многочисленные области ее применения. Основными потребителями меди и ее соединений являются:

1) электротехника и электроника (провода, кабели, обмотки электродвигателей, токопроводящие шины, детали радиоэлектронных приборов, печатные схемы и др.);

2) машиностроение (теплообменники, опреснительные установки и др.);

3) транспорт (детали и узлы железнодорожных вагонов, автомобилей, самолетов, морских и речных судов, тракторов и др.);

4) магнитогидродинамические генераторы;

5) ракетная техника;

6) строительные материалы (кровельные листы, детали декоративных архитектурных украшений);

7) химическая промышленность (производство солей, красок, катализаторов, ядохимикатов и др.);

8) изделия и приборы бытового назначения;

9) сельское хозяйство (для защиты растений от болезней и вредителей, например медный купорос CuSO 4 5Н 2 О).

Для промышленно развитых стран потребление меди характеризуется следующими примерными цифрами,% от общего потребления:

Электротехника и электроника 45 - 50

Транспорт 5 - 10

Машиностроение 10 - 15

Строительные материалы 8 - 10

Химическая промышленность 3 - 6

Прочие потребители До 10

Медные руды. Кларк меди, т.е. ее содержание в земной коре, равен 0,01%. Однако, несмотря на низкое содержание в земной коре, она образует многочисленные месторождения руд - естественные скопления рудных медных минералов. Характерным для меди является наличие в природе руд всех четырех рассмотренных выше типов.

Известно более 250 медных минералов. Большинство из них встречаются сравнительно редко, некоторые представляют собой драгоценные камни. К наиболее распространенным медным минералам, имеющим промышленное значение при получении меди, относятся прежде всего соединения меди с серой и кислородом. Наибольшее количество меди в земной коре (около 80%) входит в состав сернистых соединений. Ниже приведены важнейшие сульфидные минералы меди:

Минерал Сu%

Ковеллин CuS 66,5

Халькозин Cu 2 S 79,9

Халькопирит CuFeS 2 34,6

Борнит Cu 5 FeS 4 63,3

Кубанит CuFe 2 S 3 23,5

Талнахит CuFeS 2 36 - 34,6

Кроме того, довольно распространены медно-мышьяковистые (энаргит Cu 3 AsS 4) и медно-сурьмянистые (тетраэдрит Сu 3 SbS 3) минералы.

Сульфидные медные минералы имеют как гидротермальное, так и магматическое происхождение. При высоких температурах и давлениях вода, выделяющаяся при застывании магмы, наряду с сульфидами меди растворяет сульфиды, селениды и теллуриды многих других металлов и прежде всего железа, цинка, свинца, мышьяка и сурьмы. В растворе содержатся также благородные металлы, висмут и редкие металлы. При охлаждении термальных вод из них выкристаллизовывается целый комплекс ценных минералов: халькопирит CuFeS 2 , сфалерит ZnS, галенит PbS.

Основными компонентами пустой породы являются пирит FeS 2 и кварц. Соотношение между ценными минералами может меняться в широких пределах. Совместная кристаллизация минералов, особенно если она протекала сравнительно быстро, часто приводит к очень тонкому их прорастанию, что крайне затрудняет разделение ценных минералов при обогащении. Поскольку температура кристаллизации различных минералов неодинакова, состав руды меняется по глубине месторождения. Меняются также стехиометрический состав однотипных минералов и содержание в них примесей.

Магматические месторождения, содержащие медь, образуются при кристаллизации ультраосновных пород. В этих месторождениях важнейшими спутниками меди являются никель, кобальт, платиновые металлы. Железо кристаллизуется в виде пирротина Fe (1-x) S, никель в основном в виде пентландита (Fe, Ni) S, но частично он может входить изоморфно и в состав пирротинов. Таким образом, и в магматических месторождениях медь встречается в комплексе со многими другими ценными элементами.

В природных условиях первичные сульфидные минералы могут подвергаться воздействию атмосферных агентов (кислорода, СO 2 , воды) и претерпевать изменения (выветриваться). Очень часто ковеллин и халькозин являются продуктом превращения первичных минералов. Более глубокое превращение приводит к образованию кислородных соединений меди. Ниже приведены основные минералы меди окисленных руд:

Минерал Сu%

Малахит СuСO 3 Сu (ОН) 2 57,4

Азурит 2СuСО 3 Сu (ОН) 2 55,1

Куприт Сu 2 О 88,8

Тенорит (мелаконит) СuО 79,9

Халькантит CuSO 4 5Н 2 О 25,5

Хризоколла CuSiO 3 2Н 2 О 36,2

Диоптаз CuSiOs Н 2 О 40,3

Вследствие низкого содержания меди и комплексного характера медных руд в большинстве случаев их непосредственная металлургическая переработка невыгодна, поэтому их предварительно подвергают, как правило, селективному флотационному обогащению.

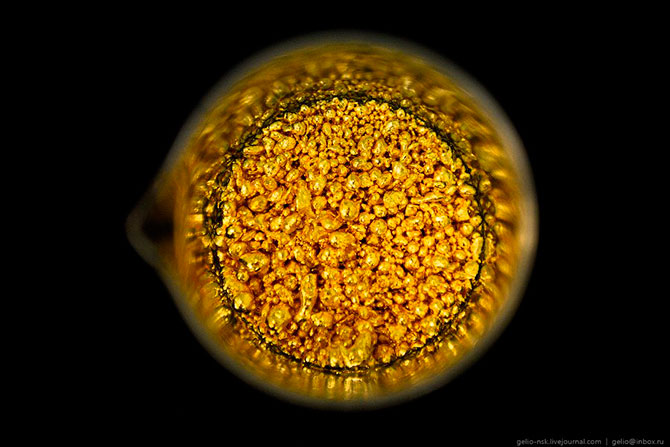

При обогащении медных руд основным продуктом являются медные концентраты, содержащие до 55% меди (чаще от 10 до 30%). Извлечение меди в концентраты при флотации колеблется от 80 до 95%. Кроме медных, при обогащении руд часто получают пиритные концентраты и концентраты ряда других цветных металлов (цинковый, молибденовый и т.д.). Отходами обогащения являются отвальные хвосты.

Флотационные концентраты представляют собой тонкие порошки с частицами крупностью менее 74 мкм и влажностью 8-10%.

В металлургии меди роль предварительного обогащения очень велика. От содержания ценного компонента в перерабатываемом сырье зависят производительность металлургических агрегатов, расход топлива, электроэнергии и вспомогательных материалов, трудовые затраты, потери извлекаемых компонентов и в конечном итоге себестоимость готовой продукции.

Предварительное обогащение рудного сырья, значительно более дешевое, чем непосредственная металлургическая переработка, обеспечивает:

1) снижение затрат на последующие металлургические операции и себестоимости конечного продукта в первую очередь за счет сокращения объема перерабатываемых материалов;

2) возможность переработки бедных руд, непригодных для прямой металлургической переработки, т.е. расширение запасов природного сырья;

3) в ряде случаев повышение комплексности использования исходного сырья за счет выделения ценных компонентов в отдельные концентраты, пригодные для дальнейшей самостоятельной металлургической переработки.

Медные руды и получаемые при их обогащении концентраты имеют одинаковый минералогический состав и отличаются лишь количественными соотношениями между различными минералами.

Следовательно, физико-химические основы их металлургической переработки будут совершенно одинаковы.

Способы получения меди из рудного сырья. Переработку медного сырья можно проводить с использованием как пиро-, так и гидрометаллургических процессов. В промышленной практике металлурги имеют дело фактически с комбинированными технологическими схемами, включающими обе разновидности металлургических методов, как правило, с преобладанием одной из них, что и определяет в конечном итоге наименование технологии.

За рубежом в настоящее время пирометаллургическим способом производится около 85% от общего выпуска меди.

Таким образом, переработку медного рудного сырья в основном производят пирометаллургическими процессами.

К числу пирометаллургических процессов, применяемых при производстве меди, относятся окислительный обжиг, различные виды плавок (на штейн, восстановительные, рафинировочные), конвертирование штейнов и в ряде случаев возгоночные процессы. Типичными гидрометаллургическими процессами являются выщелачивание, очистка растворов от примесей, осаждение металлов из растворов (цементация, электролиз и др.), а также электролитическое рафинирование меди.

С учетом разновидностей перерабатываемых медных руд в настоящее время в промышленности используют три принципиальные пирометаллургические схемы.

Пирометаллургическую переработку сульфидных медных руд и концентратов можно вести двумя путями. Первый путь предусматривает полное окисление всей серы перерабатываемого сырья с помощью предварительного окислительного обжига (обжиг "намертво") при одновременном переводе меди и железа в оксидную форму:

4FeS 2 + 11O 2 = 2Fe 2 O 3 + 8SO 2; (1)

2Cu 2 S + 3O 2 = 2Cu 2 O + 2SO 2. (2)

Продукт обжига (огарок) далее подвергают селективному восстановлению при полном расплавлении материала - восстановительной плавке. При этом медь восстанавливается до металлического состояния, а железо - в основном до вюстита. Оксиды железа совместно с пустой породой руды и оксидами флюсов образуют шлак, который удаляют в отвал. Процесс восстановления описывается следующими основными реакциями:

Сu 2 О + СО = 2Сu - СО 2 , (3)

Fe 2 0 3 + СО = 2FeO + С0 2 , (4)

FeO+CO=Fe+CO 2 . (5)

Такой прием получения меди кажется наиболее простым и естественным. Именно поэтому он, по существу, был единственным способом переработки медных руд в XVIII и XIX вв. Однако целый ряд существенных недостатков восстановительной плавки заставил отказаться от ее применения. В настоящее время процесс, близкий к восстановительной плавке, используется лишь для переработки вторичного медного сырья.

Важнейшими недостатками этого метода являются:

1. При плавке получается очень грязная (черная) медь, содержащая до 20% железа и других примесей. Это, как известно из теории пирометаллургических процессов, объясняется облегченными условиями восстановления железа в присутствии расплавленной меди. Рафинирование черной меди от большого количества примесей является очень сложным и дорогим и связано, кроме того, с большими потерями меди.

2. Шлаки, находящиеся в равновесии с металлической медью, получаются очень богатыми, что снижает извлечение меди в товарную продукцию.

3. Плавка осуществляется с большим расходом (до 20% от массы шихты) дефицитного и дорогого кокса.

Второй путь, характерный для современной пирометаллургии меди, предусматривает на промежуточной стадии технологии плавку на штейн (сплав, главным образом, сульфидов меди и железа) с последующей его переработкой на черновую медь. Пустая порода при этом переходит в шлак. Плавку на штейн можно вести в окислительной, нейтральной или восстановительной атмосфере. В I условиях окислительной плавки можно получать штейны любого заданного состава. В этом случае преимущественно будут окисляться сульфиды железа с последующим ошлакованием его оксида кремнеземом по реакции

2FeS + ЗО 2 + SiO 2 = 2FeO SiO 2 + 2SO 2 . (6)

При плавке на штейн в нейтральной или восстановительной атмосфере регулировать степень десульфуризации невозможно и содержание меди в штейнах будет незначительно отличаться от ее содержания в исходной шихте. По этой причине для получения более богатых по содержанию меди штейнов при переработке бедных концентратов иногда целесообразно предварительно удалить часть серы путем окислительного обжига, осуществляемого без расплавления материала при 800-900 °С.

Дальнейшую переработку штейнов с целью получения из них металлургической меди осуществляют путем их окисления в жидком состоянии.

При этом вследствие большего сродства железа к кислороду сначала окисляется сульфид железа по реакции (6). После окисления всего железа и удаления получившегося шлака окисляют сульфид меди по суммарной реакции:

Cu 2 S + O 2 = 2Cu + S0 2 . (7)

Технология, включающая плавку на штейн, позволяет получать более чистый металл, содержащий 97,5-99,5% Сu. Такую медь называют черновой. Рафинирование черновой меди по сравнению с черной значительно упрощается и удешевляется.

В последние годы в металлургии сульфидного сырья все большее развитие получают автогенные процессы, осуществляемые за счет тепла от окисления сульфидов при использовании подогретого дутья и дутья, обогащенного кислородом. В этих процессах, являющихся окислительными плавками, в одной операции совмещаются процессы обжига и плавки на штейн.

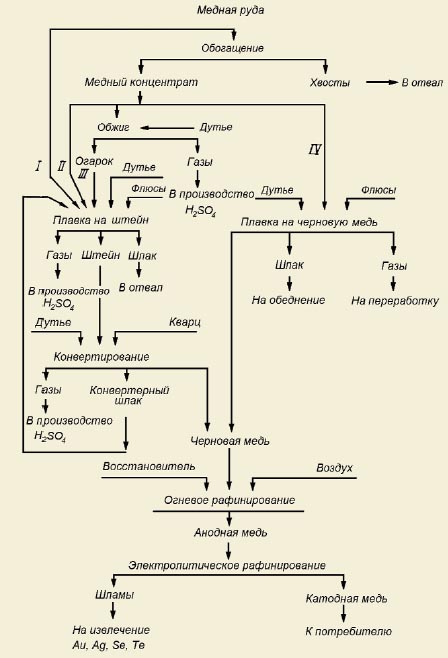

Современная пирометаллургия меди, несмотря на принципиальную общность используемых различными предприятиями технологических схем, предусматривает несколько вариантов (1-IV) ее практического осуществления (рис).

Как следует из рис., технология получения черновой меди характеризуется многостадийностью (за исключением варианта IV, предусматривающего непосредственную плавку концентратов на черновую медь).

В каждой из последовательно проводимых технологических операций постепенно повышают концентрацию меди в основном металлсодержащем продукте за счет отделения пустой породы и сопутствующих элементов, главным образом железа и серы. На практике удаление железа и серы осуществляют за счет их окисления в три (обжиг, плавка, конвертирование), в две (плавка, конвертирование) или в одну стадию.

Наиболее распространенная до настоящего времени технология предусматривает (см. рис) обязательное использование следующих металлургических процессов: плавка на штейн, конвертирование медного штейна, огневое и электролитическое рафинирование меди. В ряде случаев перед плавкой на штейн проводят предварительный окислительный обжиг сульфидного сырья.

Плавку на штейн медных руд и концентратов - основной технологический процесс - можно проводить практически любым видом рудных плавок. В современной металлургии меди для ее осуществления используют отражательные, руднотермические (электрические) и шахтные печи, а также автогенные процессы нескольких разновидностей.

Что же касается месторождений меди на Украине, то их можно назвать очень бедными, по сколько залежей меди на территории нашей страны практически нету. Вот только незначительная часть месторождений медных руд расположена на Волыне и Подолье. Причём слой проникновения этих залежей колеблется в приделах 0,2 - 0,5 м. Поэтому сырьевая база меди мала.

2. Разработка технологического процесса получения отливки методом литья в разовые литейные формы

2.1 Для детали необходимо получить заготовку методом литья в разовую песчано-глинистую форму

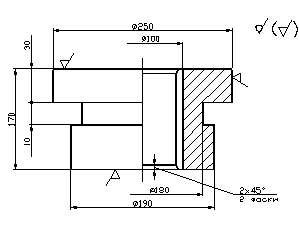

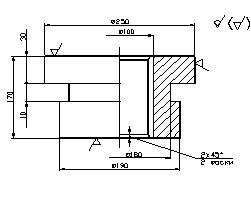

В данном примере для изготовления стойки используется чугун марки СЧ 21 (серый чугун с пределом прочности σ = 210 МПа), класс точности получаемой отливки 9т, номер ряда припуска 8, производство - серийное.

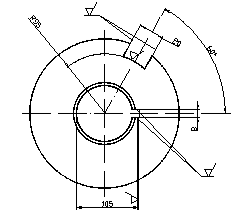

2.2 Разработка чертежа модельно литейных указаний

Обрабатываемые поверхности по возможности размещают вертикально или в нижней части отливки. Для моей детали предпочтительно вертикальное положение отливки с размещением в нижней части формы.

Припуски на механическую обработку - слои металла, удаляемые в процессе механической обработки отливки с её обрабатываемых поверхностей для обеспечения заданной геометрической точности и качества поверхности. Значения припусков на механическую обработку назначают в зависимости от класса точности номинальных размеров отливки и номера ряда припусков в соответствии с ГОСТ 26645-85. По номинальным размерам обрабатываемых элементов и классу точности отливки назначаю допуски.

Допуски размеров отливки, образованные одной полуформой, устанавливают на 1-2 класса точнее заданного. Поэтому в расчётах я использую класс точности 8

По назначенному допуску и номеру ряда припуска устанавливаю значение припуска.

Отверстия небольшого диаметра усложняют технологический процесс получения отливки. На такие элементы припуски не назначают, а полностью получают механической обработкой. На чертеже на эти элементы назначают напуски. По полученным значениям припусков и номинальных размеров детали определяют размеры отливки по формуле:

где L - номинальный размер отливки, мм;

L - номинальный размер детали, мм;

Z- припуск на механическую обработку, мм.

Припуск на механическую обработку и размеры отливок.

| Номинальный размер летали L, мм | Класс точности | Номер ряда припуска | Припуск на сторону | Размер отливки |

||

| Ш 250 | 8 | 1,8 | 8 | 3,1 | Ш 256,2 | |

| Ш 100 | 8 | 1,4 | 8 | 2,8 | Ш 94,4 | |

| 170 | 8 | 1,8 | 8 | 3,1 | 176,2 | |

| 140 | 8 | 1,6 | 8 | |||

| Ш 190 | 8 | Необрабатывемая поверхность | Ш190 | |||

| 105 | Напуск | |||||

| 2 скифа 2x45є | Напуск | |||||

| Внешний паз 20 под углом 60є | Напуск | |||||

| Шпоночный паз 5x8 | Напуск | |||||

Формовочные уклоны облегчают извлечение модели из формы. Уклоны придаются вертикальным поверхностям моделей, не имеющим конструктивных уклонов в направлении извлечения их из формы. Значения уклонов регламентированы стандартами и зависят от материала модели и высоты формообразующей поверхности.

Формовочные уклоны.

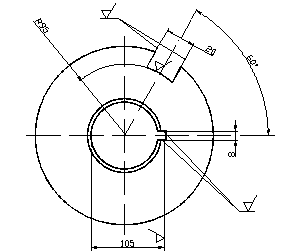

2.3 Разработка чертежа модели, стержня и стержневого ящика

Длина стержневого знака определяется исходя из диаметра и длины стержня.

Так как имеем вертикальное расположение, то сначала определяем нижнего знака, а высота верхнего знака равна половине нижнего. Уклоны знаковых частей для вертикального стержня принимают равными для нижнего стержня 10, верхнего 15.

Модель имеет конфигурацию внешней поверхности отливки. Внутренняя поверхность отливки образуется с помощью стержня, который изготавливают из стержневой смеси.

Величина линейной усадки для стальных отливок в среднем составляет 2%. Расчёт размеров модели и стержня производят по формуле:

где L - номинальный размер модели или стержня, мм;

Y- величина усадки, мм.

Размер модели.

При изготовлении моделей и стержневых ящиков имеют место отклонения размеров, которые регламентированы стандартами.

Размеры стержня и стержневого ящика.

Модели и стержни изготавливают со стержневыми знаками. Знаки на модели образуют в литейной форме полости, в которые помещают знаковые части стержня. Для получения технологических зазоров между литейной формой и знаковыми частями стержня соответствующие размеры знаковых частей модели увеличивают на величину зазора (0,2мм).

Размер знаковых частей модели.

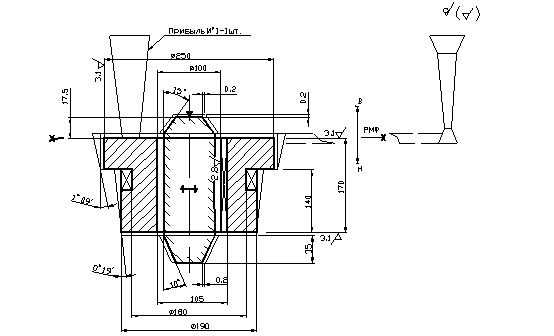

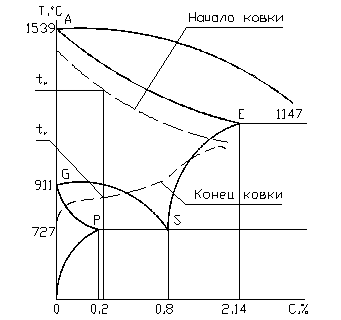

3. Разработать технологический процесс получения поковки

3.1 Исходные данные

Для детали необходимо получить заготовку методом свободной ковки на молоте. В рассматриваемом примере для изготовления вала используется сталь 20 - конструкционная, низкоуглеродистая, качественная с содержанием углерода 0,2%.

3.2 Определение припусков и разработка чертежа поковки

Припуски на механическую обработку чаще всего назначаются на все размеры детали, что связано с наличием дефектного поверхностного слоя, значительных геометрических погрешностей формы и размеров поковки. Большое практическое значение имеют напуски при проектировании поковок валов с уступами, выступами и выемками.

Уступ - это любой участок поковки, диаметр которого больше хотя бы одного из прилегающих участков. Выемка - участок поковки, диаметр которого меньше диаметров обоих прилегающих участков. Выступ - участок поковки, диаметр которого больше диаметра обоих прилегающих участков.

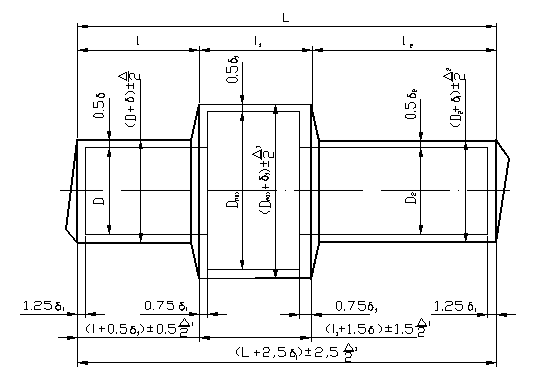

Ковка коротких уступов и уступов с малой высотой экономически нецелесообразна. В таких случаях форму поковки упрощают, назначая напуски. Основные припуски δ и предельные отклонения ±Δ/2 для поковок, получаемых ковкой на молотах по ГОСТ 7829-70.

Схема назначения припусков и допусков.

Определение диаметральных размеров поковки.

Для назначения припусков, предельных отклонений, расчета линейных размеров поковки определяют диаметр наибольшего сечения. В данном задании диаметр 82 мм.

Определение линейных размеров поковки.

После назначения припусков и определения размеров поковки проводим проверку выполнимости уступов в соответствии с условиями проверки.

Рассматриваемая поковка содержит:

концевой уступ высотой 10,5 ((91-70) /2) мм и длиной 204,5 мм;

концевой уступ высотой 10,5 ((91-70) /2) мм и длиной 324,5 (642,5- (204,5+113,5) мм;

Таким образом, все части рассматриваемой поковки являются выполнимыми (значения высот концевых уступов не менее 4 мм). Что даёт нам право не назначать напуски.

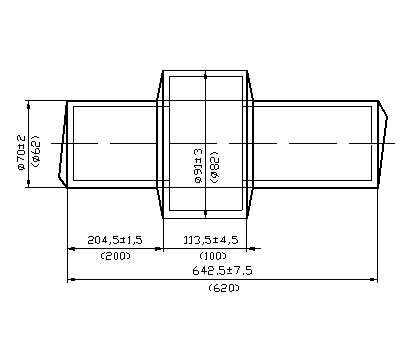

Окончательные размеры поковки приведены на рисунке.

3.3 Определение массы, размеров и вида исходной заготовки

Массу исходной заготовки определяют как сумму масс поковки и технологических отходов (отходы на угар, отходы прибыльной и донной части при ковке заготовки из слитка, отходы на выдру при ковке пустотелых заготовок, концевые отходы).

Определяющими факторами при выборе вида исходной заготовки служат масса поковки и марка материала.

Если масса поковки не превышает 200 кг, то в качестве исходной заготовки применяют прокат.

При массе поковки от 200 кг до 800 кг возможно применение проката и слитков. При массе поковки более 800 кг применяют слитки. Для подсчёта объёма V, см, поковку разбивают на элементарные части и определяют объём по формуле:

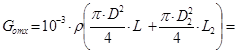

=![]() +

+ ![]() +

+

(64,25 - (20,45 + 11,35)) = 2772,6

где V, V, V - объёмы выступов и выемки поковки, см;

l, l, l - длины выступов и выемки поковки, см;

D, D, D - диаметры выступов и выемки поковки, см;

Массу , кг, поковки подсчитывают по формуле:

G

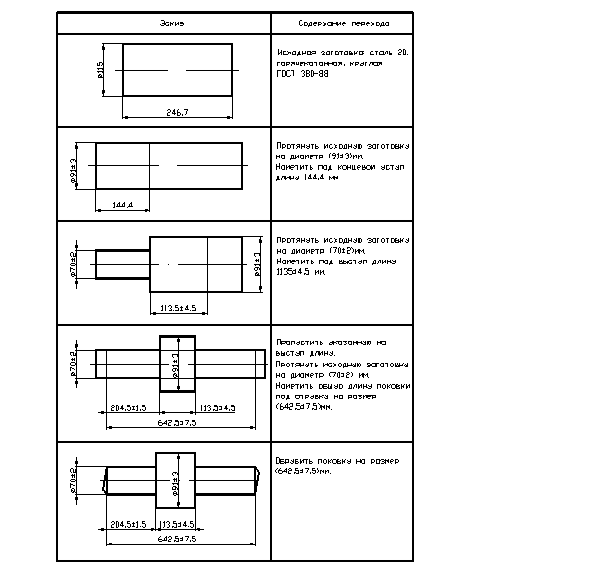

![]() 10· 7.85 · 2772,6 = 21,8

10· 7.85 · 2772,6 = 21,8

где - плотность материала, равная для стали 7,85 г/см.

Концевые отходы при ковке назначаются с целью удаления дефектного слоя на торцах поковки и формирования окончательной длины поковки на заключительной операции. Длина левого концевого отхода , см,

где D - диаметр левого выступа поковки, см.

Длина правого концевого отхода , см,

0,35 · D + 1,5 = 0,35 · 7,0 + 1,5 = 3,95

где D - диаметр правого выступа поковки, см.

Масса концевых отходов , кг,

107,85

107,85 = 2,39

= 2,39

Определение массы , кг, исходной заготовки производят с учётом отходов на угар из расчёта, что потери составляют 6,0% массы нагреваемого металла:

![]() = 25,7

= 25,7

Основной формообразующей операцией при получении поковок рассматриваемого класса является протяжка. Для расчёта размеров исходной заготовки под поковку, получаемую протяжкой, определяют максимальное поперечное сечение поковки

![]() = 65

= 65

где D - диаметр поковки на участке максимального поперечного сечения, см.

Площадь поперечного сечения , см, исходной заготовкой определяют по формуле:

= y · = 1,3 · 65 = 84,5

где y - степень уковки (у = 1,3 - 1,5 при получении поковки из проката).

Для рассматриваемого примера уточняют значение площади поперечного сечения , в соответствии с ГОСТом 380-88 "Сталь горячекатаная круглая", ближайшее большее из стандартных значений площади поперечного сечения проката = 103,87 см при диаметре 115 мм.

Для расчёта длины исходной заготовки определяют объём , см, исходной заготовки

![]() = 3274

= 3274

Длину исходной заготовки , см, рассчитываем по формуле:

В результате проведённого расчёта в качестве исходной заготовки для поковки вала выбран прокат круглого сечения из стали 20 диаметром 115 мм, длиной 315 мм, площадью поперечного сечения 103,87 см.

3.4 Определение технико-экономических показателей разработанной поковки

Показателями процесса ковки, характеризующими его эффективность, являются коэффициент использования металла и коэффициент весовой точности. Для определения этих показателей рассчитывают массу , кг, детали, применяя подход, использовавшийся при расчёте массы поковки:

где диаметры элементов детали, см;

длины элементов детали, см.

Коэффициент использования металла определяют как отношение массы детали к массе заготовки:

где К - коэффициент использования металла.

Коэффициент весовой точности определяют как отношение массы детали к массе поковки:

где коэффициент весовой точности.

Коэффициенты использования металла и весовой точности могут быть использованы для сравнения эффективности альтернативных технологических процессов получения заготовки.

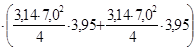

3.5 Определить температурный режим ковки и тип нагревательного устройства

Температурный режим ковки включает два основных показателя - интервал температур, в котором производят ковку, и длительность нагрева исходной заготовки.

Длительность нагрева Т , ч, ориентировочно определяет с помощью формулы Н.М. Доброхотова:

где коэффициент, учитывающий способ укладки заготовок в печи (при нагреве одной заготовки = 1,0); - коэффициент, учитывающий химический состав стали (для низкоуглеродистых и низколегированных сталей =10,0); -диаметр исходной заготовки, м.

Температурный интервал ковки - диапазон температур металла исходной заготовки, в пределах которого металл наиболее пластичен и обладает минимальным сопротивлением деформированию. Интервалы между максимальной и минимальной температурами для углеродистых сталей устанавливают по диаграмме состояния железо-углерод.

В соответствии с приведенной диаграммой для рассматриваемого примера определены температура начала ковки = 1330 и температура конца ковки = 750 по известному содержанию углерода в стали.

В данном примере целесообразней использовать нагревательную камерную печь периодического действия.

3.6. Выбор оборудования для формообразования поковки

Машинную ковку производят на ковочных молотах и ковочных гидравлических прессах. В исходных данных разбираемого примера предусмотрено получение поковки методом ковки на молоте.

Молот - машина динамического ударного действия.

В данном примере вполне можно использовать пневматический молот, применяемый для ковки заготовок массой до 20 кг.

3.7. Разработка технологической схемы формообразования поковки

Пресс ковки состоит из чередования в определённой последовательности основных и вспомогательных операций. В качестве основной формообразующей операции в выполняемом задании используется протяжка. В качестве вспомогательной операции используют операцию разметки линейных размеров элементов, получаемых протяжкой.

Для определения длины под первоначальную протяжку концевого уступа используют принцип постоянства объёмов.

![]()

где длина и диаметр получаемой выемки, мм; - длина и диаметр отходов, мм

длина и диаметр участка, размечаемого под выемку, мм

Схема формообразования поковки вала.

3.8. Устройство камерной печи

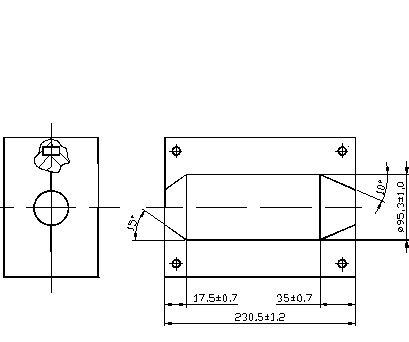

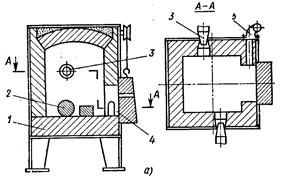

В печи заготовки 2 укладывают на поду 1 печи (причём способ укладки влияет на скорость нагрева) и их прогрева до заданной температуры извлекают, как правило, через окно 4, через которое их загружали в печь. Рабочее пространство печи нагревается за счёт сжигания топлива с помощью форсунок или горелок 3. Продукты сгорания отводятся через дымоход 5. При нагреве крупных заготовок из легированной или высоколегированной стали для уменьшения температурных напряжений температура печи при загрузке заготовок должна быть значительно ниже необходимой конечной температуры нагрева. Затем температуру постепенно повышают.д.ля облегчения загрузки и выгрузки крупных заготовок применяют различные загрузочные машины, а также печи с выдвижным подом.

Камерные печи широко распространены главным образом в мелкосерийном производстве ввиду наибольшей (по сравнению с другими нагревательными устройствами) универсальности и для нагрева очень крупных заготовок (например, слитков массой до300т).

3.9. Основные операции ковки и применяемые инструменты

Процесс ковки состоит из чередования в определённой последовательности основных и вспомогательных операций. К основным операциям ковки относятся: осадка, протяжка, прошивка, отрубка, гибка, скручивание.

Каждая основная кузнечная операция определяется характером деформирования и применяемым инструментом.

Осадка - операция уменьшения высоты заготовки при увеличении площади её поперечного сечения. Осадку применяют:

для получения поковок с большими поперечными размерами при относительно малой высоте (зубчатые колёса, диски и т.п.);

как предварительную операцию перед прошивкой при изготовлении пустотелых поковок (колец, барабанов);

как предварительную операцию для уничтожения литной дендритной структуры слитка и улучшения механических свойств изделия.

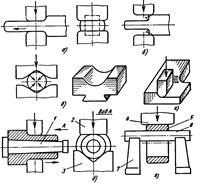

Протяжка - операция удлинения заготовки или её части за счёт уменьшения площади поперечного сечения. Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки вдоль оси протяжки и поворотами её на 90 вокруг этой оси. Протягивать можно плоскими и вырезными бойками. При протяжке на плоских бойках в центре изделия могут возникнуть значительные растягивающие напряжения, которые приводят к образованию осевых трещин. При протяжке с круга на круг в вырезных бойках силы, направленные с четырёх сторон к осевой линии заготовки, способствуют более равномерному течению металла и устранению возможности образования осевых трещин. На рисунке схема -- а, б, в).

Разгонка - операция увеличения ширины части заготовки за счёт уменьшения её толщины. На рисунке схема -- г).

Протяжка с оправкой - операция увеличения длины пустотелой заготовки за счёт уменьшения толщины её стенок. Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправе 1. Протягивают в одном направлении - к расширяющемуся концу оправки, что облегчает её удаление из поковки. На рисунке схема -- д).

Раскатка на оправке - операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счёт уменьшения толщины её стенок. Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку проворачивают относительно оправки. На рисунке схема -- е).

Прошивка - операция получения полостей в заготовке за счёт вытеснения металла. Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка).

Отрубка - операция отделения части заготовки по незамкнутому контуру путём внедрения в заготовку деформирующего инструмента - топора. Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитка и т.п.

Скручивание - операция, посредством которой часть заготовки поворачивается вокруг продольной оси. Скручивание можно применить при развороте колен коленчатых валов, при изготовления свёрл и т.п. При скручивании обычно одну част заготовки зажимают между бойками, другую разворачивают с помощью различных приспособлений - воротков, ключей, лебёдок.

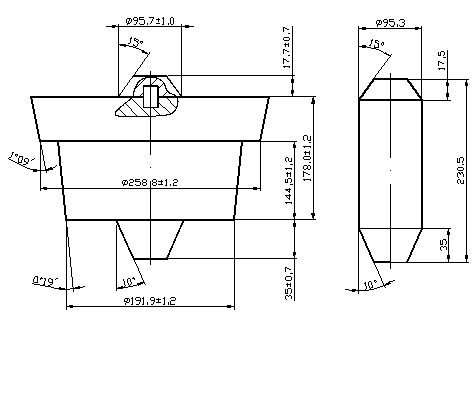

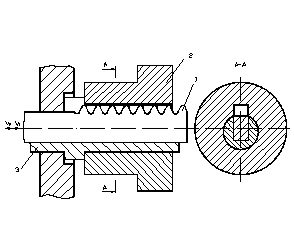

3.10. борудование для ковки

Основными типами молотов для ковки являются приводные - пневматические и паровоздушные.

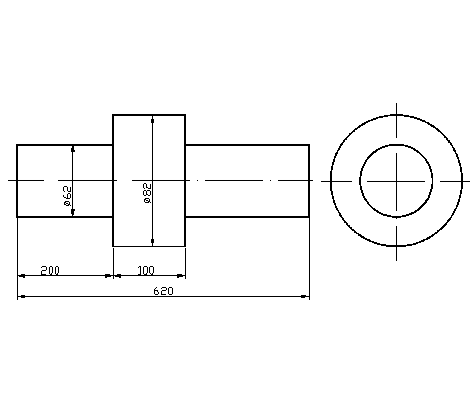

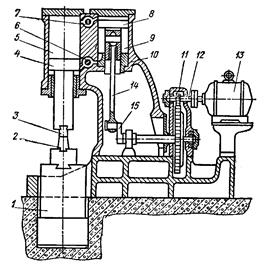

Пневматический молот. Наиболее распространённая конструкция такого молота дана на следующей схеме. В литной станине 10 расположены два цилиндра - компрессорный 9 и рабочий 5, полости которых сообщаются через золотники 7 и 6. Поршень 8 компрессорного цилиндра перемещается шатуном 14 от кривошипа 15, вращаемого электродвигателем 13 через шестерни 11 и 12 (редуктор). При перемещении поршня в компрессорном цилиндре воздух поочерёдно сжимается в верхней и нижней его полостях. Воздух, сжатый до 0,2 -0,3 МН/м, при нажатии на педаль или рукоятку, открывающую золотники 7 и 6, поступает через них в рабочий цилиндр 5. Здесь он воздействует на поршень 4 рабочего цилиндра. Поршень 4, выполненный за одно целое с массивным штоком, является одновременно бабой молота, к которой крепят верхний боёк 3. В результате падающие части 3 и 4 периодически перемещаются вниз - вверх и наносят удары по заготовке, уложенной на нижний боёк 2, который неподвижно закреплён на массивном шаботе 1. В зависимости от положения органов управления молот может наносить единичные и автоматические удары регулируемой энергии, работать на холостом ходу, осуществлять силовой прижим поковки к нижнему бойку и держать бабу на весу. Пневматические молоты применяют для ковки мелких поковок (примерно до 20 кг) и изготовляют с массой падающих частей 50 -1000 кг.

Схема пневматического молота.

4. Исходные данные

В качестве исходных данных при выполнении задания используют рабочий чертёж детали с указанием заданных поверхностей, подлежащих обработки резанием, а также полученные в результате выполнения задания 2 размеры отливки. Технологические методы обработки поверхностей 1, 2, 3, применяемое оборудование, режущий инструмент и приспособления для закрепления заготовок. Выполнение раздела начинаем с выбора методов обработки, указанных в задании поверхностей 1, 2,3.

4.1 Технологические методы обработки поверхностей 1, 2, 3, применяемое оборудование, режущий инструмент и приспособления для закрепления заготовки

Технологические методы обработки, применяемые для обработки детали, определяются её конструктивными формами и размерами. Так, детали типа тел вращения обрабатывают на станках токарной группы, детали с плоскими поверхностями - на фрезерных и строгальных станках. Назначив метод обработки для каждой поверхности, выбираем металлорежущий станок, инструмент и приспособления для закрепления заготовки на станке.

Для обрабатываемых поверхностей рассматриваемого примера выбраны следующие методы обработки, станки, инструменты и приспособления:

поверхность 1 - протяжка, горизонтально-протяжный станок, плоская шпоночная протяжка, кронштейн станка;

поверхность 2 - точение, токарно-винторезный станок, резец проходной (прямой, правый), трёхкулачковый патрон;

поверхность 3 - токарная (фрезерование), горизонтально-фрезерный станок, дисковая фреза, делительная головка (позволяет зафиксировать заготовку под углом 60є).

4.2 Схема обработки поверхности 1

1 - заготовка; 2 - протяжка; 3 - направляющая втулка.

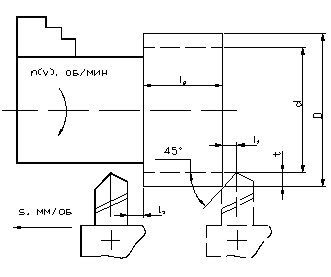

4.3 Расчёт режимов резания для обработки поверхности 2

Элементами процесса резания являются глубина резания t, подача s и скорость резания v. Совокупность этих величин называют режимом резания.

В данном разделе приводится расчёт режима резания для обработки поверхности 2. В качестве исходных данных рассматриваемого примера используются результаты выполненного задания 2 для случая вертикального расположения отливки в форме.

Элементы режима резания устанавливаем в следующем порядке:

1) Назначают глубину резания t. При черновом точении и отсутствии ограничений по мощности оборудования глубину резания принимают равной припуску на механическую обработку.

Схема обработки поверхности 2

Глубина резания t, мм, определяют по формуле:

![]()

где z- припуск на механическую обработку, равный мм;

D- диаметр обрабатываемой поверхности, равный мм;

d- диаметр обрабатываемой поверхности, равный мм.

2) Назначаю подачу s. Величина подачи оказывает влияние на шероховатость обрабатываемой поверхности. С уменьшением величины подачи значение шероховатости обработанной поверхности уменьшается. Так как условием задания определена черновая обработка, то выбирают максимально допустимую величину подачи. Для рассматриваемого примера s = 1,3 мм/об.

3) Определяем скорость резания V. Скорость резания V, м/мин, рассчитываем по формуле:

где - коэффициент, учитывающий физико-механические свойства

обрабатываемого материала, равный для чугуна 240,0;

Показатели степеней, учитывающие условия и равные соответственно 0,15 и 0,30;

Т - стойкость режущего инструмента, равная для инструмента с пластиной из

твёрдого сплава 120 мин при ВхН=25х40;

m- показатель относительной стойкости, равный для инструмента с платиной из твёрдого сплава ВК 0,2.

Для изготовления режущего инструмента применяют различные инструментальные материалы: быстрорежущие стали, твёрдые сплавы и минералокерамику. Быстрорежущие стали используют при обработке сталей, чугунов и сплавов цветных металлов. Вольфраммолибденовые быстрорежущие стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки. Твердые сплавы группы ВК используют для обработки чугунов и цветных металлов. Слав ВК6 используют для черновой обработки, а сплавы ВК2 и ВК3 - для чистовой обработки. Твёрдые сплавы группы ТК применяют преимущественно при обработке стальных заготовок (Т15К6).

4) Определяем частоту n, об/мин, вращения шпинделя, соответствующую полученной скорости резания:

![]()

5) По известным величинам глубины резания, подачи и скорости резания определяют эффективную мощность резания и мощность электродвигателя станка.

Для этого рассчитываем тангенциальную и осевую составляющие сил резания.

Значения тангенциальной составляющей определяют по формуле:

где - коэффициент, учитывающий свойства обрабатываемого материала и равный для чугуна 107,0;

Показатели степеней, учитывающие условия обработки и равные соответственно 1,0 и 0,73;

Между тангенциальной и осевой составляющими существует примерно следующее соотношение:

Эффективную мощность кВт, затрачиваемую на процесс резания при продольном точении, определяют, используя формулу:

6) Определяем мощность электродвигателя станка используя значение эффективной мощности резания .

![]()

7) Определяем основное (машинное) технологическое время . Основным технологическим временем называют время, затрачиваемое в процессе обработки детали непосредственно на изменение формы и размеров заготовки. Для определения основного технологического времени вычисляют расчётную длину обработанной поверхности L, мм, по формуле:

где - длина обработанной поверхности, равная 30;

Длина врезания резца, мм. Длину врезания определяют из соотношения

Длина перебега, принимаемая равной 1…3,0 мм.

Основное (машинное) технологическое время , мин, определяют, используя выражение:

![]()

где i- число проходов резца, равное 1.

4.4 Эскиз режущего инструмента, применяемого при обработке поверхности

Элементы и геометрия фрезы. На рис. в показана дисковая фреза. Она состоит из корпуса 1 и режущих зубьев 2. Зуб фрезы имеет следующие элементы: переднюю поверхность 4, заднюю поверхность 6, спинку зуба 7, ленточку 3 и режущее лезвие 5. D--диаметр фрезы и L-- ширина фрезы.

Различают следующие углы: передний угол γ, измеряемый в плоскости А-А, перпендикулярной к режущему лезвию и главный задний угол α, измеряемый в плоскости, перпендикулярной к оси фрезы.

Изображение дисковой фрезы.

Эскиз фрезы. Элементы и геометрия фрезы.

Медь получают способом, сущность которого состоит в производстве меди из медных руд, включающем ее обогащение, обжиг, плавку на полупродукт - штейн, выплавку из штейна черновой меди и ее очистку от примесей (рафинирование).

Для производства меди применяют медные руды, содержащие 1-6% Сu, а также отходы меди и ее сплавов. При температуре 1250-1300°С восстанавливаются оксид меди (CuO) и высшие оксиды железа. Образующийся оксид меди (Сu 2 О), реагируя с FeS, дает Cu 2 S. Сульфиды меди и железа сплавляются и образуют штейн, а расплавленные силикаты железа растворяют другие оксиды и образуют шлак. Затем расплавленный медный штейн заливают в конвертеры и продувают воздухом (конвертируют) для окисления сульфидов меди и железа и получения черновой меди. Черновая медь содержит 98,4-99,4% Сu и небольшое количество примесей. Эту медь разливают в изложницы.

Черновую медь рафинируют для удаления вредных примесей и газов. Сначала производят огневое рафинирование в отражательных печах. Примеси S, Fe, Ni, As, Sb и другие окисляются кислородом воздуха, подаваемым по стальным трубкам, погруженным в расплавленную черновую медь. Затем удаляют газы, для чего снимают шлак и погружают в медь сырое дерево. Пары воды перемешивают медь и способствуют удалению SO 2 и других газов. При этом медь окисляется, и для освобождения ее от Сu 2 О ванну жидкой меди покрывают древесным углем и погружают в нее деревянные жерди. При сухой перегонке древесины, погруженной в медь, образуются углеводороды, которые восстанавливают Сu 2 О.

После огневого рафинирования получают медь чистотой 99-99,5%. Из нее отливают чушки для выплавки сплавов меди (бронзы и латуни) или плиты для электролитического рафинирования.

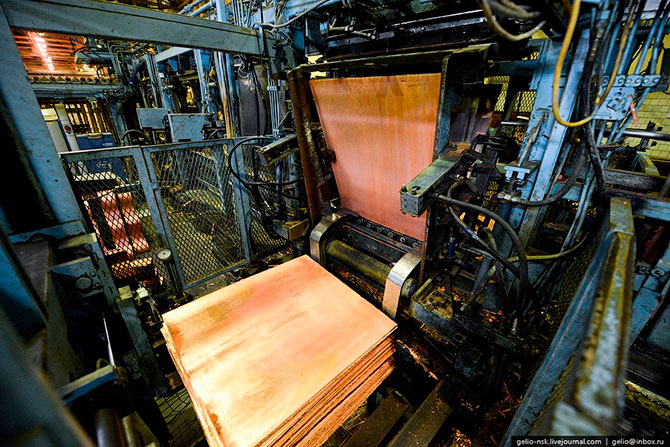

Электролитическое рафинирование проводят для получения чистой от примесей меди (99,5% Си). Электролиз ведут в ваннах, покрытых изнутри свинцом. Аноды делают из меди огневого рафинирования, а катоды - из листов чистой меди. Электролитом служит водный раствор CuSO 4 (10-16%) и H 2 SO 4 (10-16%). При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди:

Cu 2+ +2e - = Cu.

Примеси (мышьяк, сурьма, висмут и др.) осаждаются на дно ванны, их удаляют и перерабатывают для извлечения этих металлов. Катоды выгружают, промывают и переплавляют в электропечах.

Производство алюминия

Сущность процесса производства алюминия заключается в получении безводного, свободного от примесей оксида алюминия (глинозема) с последующим получением металлического алюминия путем электролиза растворенного глинозема в расплавленном криолите.

Основное сырье для производства алюминия - алюминиевые руды: бокситы, нефелины, алуниты, каолины. Алюминий получают электролизом глинозема - оксида алюминия (А1 2 O 3) в расплавленном криолите (Nа 3 АlF 6) с добавлением фтористых алюминия и натрия (А1F 3 , NaF). Производство алюминия включает получение безводного, свободного от примесей оксида алюминия (глинозема); получение криолита из плавикового шпата; электролиз глинозема в расплавленном криолите.

Глинозем получают из бокситов путем их обработки щелочью:

Аl 2 О 3 nH 2 0 + 2NaOH = 2NaAlO 2 + (n+1)H 2 O

Полученный алюминат натрия NaAlO 2 подвергают гидролизу:

NaAlO 2 + 2Н 2 О = NaOH + А1(ОН) 3 ¯

В результате в осадок выпадают кристаллы гидроксида алюминия А1(ОН) 3 . Гидроксид алюминия обезвоживают во вращающихся печах при температуре 1150-1200°С и получают обезвоженный глинозем А1 2 0 3 .

Для производства криолита сначала из плавикового шпата получают фтористый водород, а затем плавиковую кислоту. В раствор плавиковой кислоты вводят А1(ОН) 3 , в результате чего образуется фторалюминиевая кислота, которую нейтрализуют содой и получают криолит, выпадающий в осадок:

2Н 3 А1F 6 + 3Na 2 CO 3 = 2Na 3 AlF 6 ¯ + 3CO 2 + 3H 2 O

Его отфильтровывают и просушивают в сушильных барабанах.

Электролиз глинозема Аl 2 Оз проводят в электролизере, в котором имеется ванна из углеродистого материала. В ванне слоем 250-300 мм находится расплавленный алюминий, служащий катодом, и жидкий криолит.

Анодное устройство состоит из угольного анода, погруженного в электролит. Постоянный ток силой 70-75 кА и напряжением 4-4,5 В подводится для электролиза и разогрева электролита до температуры 1000°С.

Электролит состоит из криолита, глинозема, А1F 3 и NaF. Криолит и глинозем в электролите диссоциируют; на катоде разряжается ион Al 3+ и образуется алюминий, а на аноде - ион О 2- , который окисляет углерод анода до СО и СО 2 , удаляющихся из ванны через вентиляционную систему. Алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на ее дне оставляют немного алюминия.

Алюминий, полученный электролизом, называют алюминием-сырцом. В нем содержатся металлические и неметаллические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, где их удаляют. Хлорирование алюминия способствует также удалению Na, Ca, Mg и газов, растворенных в алюминии.

Затем жидкий алюминий выдерживают в ковше или электропечи в течение 30-45 мин при температуре 690-730°С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет 99,5-99,85%.

Производство магния

Для производства магния наибольшее распространение получил электролитический способ, сущность которого заключается в получении чистых безводных солей магния (хлористого магния), электролизе этих солей в расплавленном состоянии и рафинировании металлического магния.

Основным сырьем для получения магния являются карналлит (MgCl 2 КСl 6Н 2 О), магнезит (MgCO 3), доломит (СаСО 3 MgCO 3), бишофит (MgCl 2 6Н 2 О). Наибольшее количество магния получают из карналлита. Сначала карналлит обогащают и обезвоживают. Безводный карналлит (MgCl 2 КС1) используют для приготовления электролита.

Электролиз осуществляют в электролизере. Анодами служат графитовые пластины, а катодами - стальные пластины. Электролизер заполняют расплавленным электролитом состава 10% MgCl 2 , 45% CaCl 2 , 30% NaCl, 15% КС1 с небольшими добавками NaF и СаF 2 . Такой состав электролита необходим для понижения температуры его плавления (720 С). Для электролитического разложения хлористого магния через электролит пропускают ток. В результате образуются ионы хлора, которые движутся к аноду. Ионы магния движутся к катоду и после разряда выделяются на поверхности, образуя капельки жидкого чернового магния. Магний имеет меньшую плотность, чем электролит, поэтому он всплывает на поверхность, откуда его периодически удаляют вакуумным ковшом.

Черновой магний содержит 5% примесей, поэтому его рафинируют переплавкой с флюсами. Для этого черновой магний и флюс, состоящий из MgCl 2 , КС1, BaCl 2 , CaF 2 , NaCl, CaCl 2 , нагревают в электропечи до температуры 700-750С и перемешивают. При этом неметаллические примеси переходят в шлак. Затем печь охлаждают до температуры 670°С и магний разливают в изложницы на чушки.

Производство титана

Титан получают магнийтермическим способом, сущность которого состоит в обогащении титановых руд, выплавке из них титанового шлака с последующим получением из него четыреххлористого титана и восстановлении из последнего металлического титана магнием.

Сырьем для получения титана являются титаномагнетитовые руды, из которых выделяют ильменитовый концентрат, содержащий 40-45% TiO 2 , 30% FeO, 20% Fе 2 О 3 и 5-7% пустой породы. Название этот концентрат получил по наличию в нем минерала ильменита FeO TiO 2 .

Ильменитовый концентрат плавят в смеси с древесным углем, антрацитом в руднотермических печах, где оксиды железа и титана восстанавливаются. Образующееся железо науглероживается, и получается чугун, а низшие оксиды титана переходят в шлак. Чугун и шлак разливают отдельно в изложницы. Основной продукт этого процесса - титановый шлак содержит 80-90% TiO 2 , 2-5% FeO и примеси SiO 2 , А1 2 0 3 , СаО и др. Побочный продукт этого процесса - чугун используют в металлургическом производстве.

Полученный титановый шлак подвергают хлорированию в специальных печах. В нижней части печи располагают угольную насадку, нагревающуюся при пропускании через нее электрического тока. В печь подают брикеты титанового шлака, а через фурмы внутрь печи -хлор. При температуре 800-1250 С в присутствии углерода образуется четыреххлористый титан, а также хлориды СаCl 2 , MgCl 2 и др.:

TiO 2 + 2С + 2С1 2 = TiC 4 + 2СО.

Четыреххлористый титан отделяется и очищается от остальных хлоридов благодаря различию температуры кипения этих хлоридов методом ректификации в специальных установках.

Титан из четыреххлористого титана восстанавливают в реакторах при температуре 950-1000 С. В реактор загружают чушковый магний; после откачки воздуха и заполнения полости реактора аргоном внутрь его подают парообразный четыреххлористый титан. Между жидким магнием и четыреххлористым титаном происходит реакция

2Mg+TiCl 4 =Ti+2MgCl 2 .

Твердые частицы титана спекаются в пористую массу - губку, а жидкий MgCl 2 выпускают через летку реактора. Титановая губка содержит 35-40% магния и хлористого магния. Для удаления из титановой губки этих примесей ее нагревают до температуры 900-950 С в вакууме.

Титановую губку плавят методом вакуумно-дугового переплава. Вакуум в печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. После этого чистота титана составляет 99,6-99,7%. После вторичного переплава слитки используют для обработки давлением.

Классификация и маркировки сталей

1. По химическому составу : углеродистые и легированные.

1) углеродистые стали. К этой группе относятся следующие стали

- обыкновенного качества (ГОСТ 380-71) S, P ≤0,07%

маркировка: Ст.0; Ст.1 до Ст.6. Цифра указывает на порядковый номер с увеличением которого повышается прочность и увеличивается содержание углерода.

назначение: применяют для изготовления деталей неответственного назначения и изделий строительной индустрии.

- качественные (ГОСТ 1050-74) S, P ≤0,035%

маркировка: Сталь 10; Сталь 15; Сталь 20 до Сталь 80. Цифра указывает на содержание углерода в стали в сотых долях процента: Сталь 10 – С ≤ 0,10%; Сталь 80 – С ≤ 0,80%

- высококачественные S, P ≤0,025%. Стали этой группы применяют для изготовления инструмента, поэтому они называются инструментальными и обозначаются следующим образом:

У7А – С ≤ 0,7%

У8А – С ≤ 0,8%

У10А – С ≤ 1,0%

У13А – С ≤ 1,3%

У – углеродистая, цифра указывает на содержание С в десятых долях процента. А – указывает, что сталь высококачественная.

2) легированные стали. Это сплавы, в состав которых введен один или несколько химических элементов, с целью придания специальных свойств. Каждый введенный в сталь химический элемент маркируется специальной буквой:

Х - хром, Н – никель, Г – марганец, Ю – алюминий, Ф – ванадий, С – кремний, Т – титан, К – кобальт, Д – медь, В – вольфрам, М – молибден, Б – ниобий.

А (в начале маркировки) – означает, что сталь автоматного класса, т.е. предназначена для обработки на станках-автоматах и обладает повышенной обрабатываемостью резанием. S – 0,3%. А12, А20 – цифры указывают на содержание углерода (0,12–0,2%). Вследствие повышенного содержания серы из таких сталей изготавливают изделия неответственного назначения.

А (в середине) – означает наличие в стали азота.

А (в конце маркировки) – означает, что сталь высококачественная S, P ≤0,025%.

Р (в начале маркировки) – означает, что сталь быстрорежущая. Она обладает высокой твердостью и износостойкостью. Предназначена для изготовления инструмента. Р9, Р18 - цифра указывает на наличие вольфрама в процентах (W – 9%, 18%).

Р (в середине либо в конце) – означает, что в стали имеется бор.

Ш (в начале) – ШХ4; ШХ15 – означает, что сталь шарикоподшипниковая. Х – в стали есть хром, а цифра указывает на его содержание – 0,4%, 1,5%.

Ш (в конце) – особовысококачественная S, P ≤0,015%.

Количество легирующего элемента указывается в цифровом выражении после буквенного обозначения в процентах. если цифра отсутствует – это означает, что такого элемента около 1%.

18ХГТ – цифра указывает на содержание углерода в сотых долях процента (С – 0,18%). Легирована хромом, марганцем и титаном – все по 1%, остальное - железо.

20Х2Н4ВА – углерода 0,2%, хром – 2%, никель – 4%, вольфрам – 1%, высококачественная (S, P ≤0,025%.), остальное - железо.

12Х18Н9ТБ – углерода 0,12%, хром – 18%, никель – 9%, титан – 1%, ниобий – 1%, (S, P ≤0,035%.), остальное - железо.

42ХМФ-Ш – углерода 0,42%, хром – 1%, молибден – 1%, ванадий – 1%, особовысококачественная (S, P ≤0,015%.), остальное - железо.

Если в начале маркировки отсутствуют цифры – это означает, что в ней содержание углерода около 1%.

0Х18Н10Т – 0 – в сталях С ≤ 0,08%

00Х18Н10Т – 00 – в сталях С ≤ 0,05%

Углерод в инструментальных сталях указывается в десятых долях процента:

4Х5МФС – С-0,4%, 3Х3ВМФ – С-0,3%.

Пример: 16ХГНАФА –С – 0,16%, хром – 1%, марганец – 1%, никель – 1%, азот – 1%, ванадий – 1%, высококачественная (S, P ≤0,025%.), кремний ≤0,37%, остальное – железо.

2. По способу раскисления

КП – означает, что сталь кипящая – остаточное содержание кислорода ≈0,02%;

ПС – означает, что сталь полуспокойная – остаточное содержание кислорода ≈0,008%;

СП – означает, что сталь спокойная – остаточное содержание кислорода ≈0,002%.

Пример: Ст.3 КП ; Ст.4 СП .

Пример: Ст.3 ПС 4 – углеродистая, С ≤ 2,14%, Mn ≤ 0,8%, Si ≤ 0,37%, S, P ≤ 0,07%, О 2 остат ≈0,008%, остальное – железо, 4 категория прочности.

4. По свойствам

группа А – сталь поставляемая с гарантированными механическими свойствами.

группа Б – с гарантированным химическим составом.

группа В – сталь поставляемая с гарантированными механическими свойствами и химическим составом.

5. По видам продукции

Сортовая сталь (круг, квадрат и т.д.)

Проволока

Спец.профиль

Отливки

Поковки

6. По качеству

1) сталь обыкновенного качества (S, P ≤0,07%.)

2) сталь качественная (S, P ≤0,035%.)

3) сталь высококачественная (S, P ≤0,025%.)

4) сталь особовысококачественная (S, P ≤0,015%.)

7. По назначению

1) Конструкционные стали – это сплавы предназначенные для изготовления деталей машин и изделий строительной индустрии.

2) Инструментальные – предназначенные для изготовления режущего, штамповочного, медицинского и измерительного инструмента.

3) Стали специального назначения – кислотостойкие, нержавеющие, жаропрочные и др. стали.

Классификация (маркировки) чугуна

Чугун – конструкционный материал и в зависимости от технологии получения из него изделий он может обладать различными свойствами.

По свойствам:

1) Белые – обладают высокой твердостью и износостойкостью (HRC ≥ 60). В виду высокой твердости изделия из белого чугуна получают в окончательный геометрический размер. Способ получения: полученный расплав заливают в литейную форму, а далее проводят быстрое охлаждение до комнатной температуры. Такая технология позволяет переводить весь углерод в твердый раствор. Маркировке белые чугуны не подвергаются, но в документации указывается химический состав, структура и твердость.

2) Графитовые чугуны – конструкционный материал, обладающий низкой твердостью, и поэтому могут подвергаться любым процессам механической обработки. Графитовые чугуны бывают трех групп: ковкие, серые, высокопрочные.

Маркировка: серый чугун СЧ 15; ковкий чугун КЧ 30; высокопрочный чугун ВЧ 50 – 15, 30, 50 – предел прочности при растяжении.

Металлы являются основным видом продукции металлургического производства. В цветной металлургии в зависимости от применяемой технологии и состава получающихся металлов различают черновые и рафинированные металлы. Товарной продукцией, поступающей к потребителю для дальнейшего использования по прямому назначению, как правило, являются рафинированные металлы.

Черновыми металлами называют металлы, загрязненные примесями. В меди и никеле могут присутствовать как вредные примеси, так и ценные элементы - спутники основного металла. Вредные примеси ухудшают характерные для данного металла свойства (электропроводность, пластичность, коррозионную стойкость и т. п.) и делают их непригодными для непосредственного использования. Наоборот, благородные металлы, селен, теллур, германий, индий, висмут и многие другие представляют самостоятельную ценность, и их необходимо попутно выделить в соответствующий продукт, что имеет большое экономическое значение. Черновые металлы обязательно подвергают очистке от примесей - рафинированию.

Качество черновых металлов в ряде случаев устанавливается отраслевыми стандартами или техническими условиями, которые регламентируют взаимоотношения между производителями чернового металла и заводами, на которые они поступают для рафинирования.

Конечной задачей металлургии меди, как и любого другого металлургического производства, является получение металлов из перерабатываемого сырья в свободном металлическом состоянии или в виде химического соединения. На практике эта задача решается с помощью специальных металлургических процессов, обеспечивающих отделение компонентов пустой породы от ценных составляющих сырья.

Получение металлической продукции из руд, концентратов или других видов металлосодержащего сырья - задача достаточно трудная. Она существенно усложняется для медных и никелевых руд, которые, как правило, являются сравнительно бедным и сложным по составу полиметаллическим сырьем. При переработке такого сырья металлургическими способами необходимо одновременно с получением основного металла обеспечить комплексное выделение всех других ценных компонентов в самостоятельные товарные продукты при высокой степени их извлечения. В конечном итоге металлургическое производство должно обеспечить полное использование всех без исключения компонентов перерабатываемого сырья и создание безотходных (безотвальных) технологий.

Как указывалось ранее, основная масса медных руд состоит из соединений меди, железа и пустой породы, поэтому конечная цель металлургической переработки этих руд сводится к получению металлургического продукта за счет полного удаления пустой породы, железа и серы (в случае переработки сульфидного сырья).

Для получения металлов достаточно высокой чистоты из сложного полиметаллического сырья с высокой степенью комплексности его использования не достаточно применить один металлургический процесс или один металлургический агрегат. Эта задача до настоящего времени реализуется в практических условиях использованием нескольких последовательно проводимых процессов, обеспечивающих постепенное разделение компонентов перерабатываемого сырья.

Весь комплекс применяемых металлургических процессов, подготовительных и вспомогательных операций формируется в технологическую схему участка, отделения, цеха или предприятия в целом. Для всех предприятий, занимающихся переработкой меди, характерны многоступенчатые технологические схемы.

В основе любого металлургического процесса лежит принцип перевода обрабатываемого сырья в гетерогенную систему, состоящую из двух, трех, а иногда и более фаз, которые должны отличаться друг от друга составом и физическими свойствами. При этом одна из фаз должна обогащаться извлекаемым металлом и обедняться примесями, а другие фазы, наоборот, обедняться основным компонентом. Различия некоторых физических свойств получающихся фаз (плотности, агрегатного состояния, смачиваемости, растворимости и т.п.) обеспечивают хорошее отделение их друг от друга простыми технологическими приемами, например, отстаиванием или фильтрацией.

Современный металлургический процесс должен обеспечивать:

- высокую степень комплексности использования перерабатываемого сырья;

- высокую удельную производительность металлургических аппаратов;

- минимальные энергетические затраты;

- максимальное использование вторичных энергоресурсов;

- использование простой, дешевой и удобной в работе, пуске, наладке и ремонте аппаратуры;

- высокую степень комплексной механизации и автоматизации;

- высокую производительность труда;

- безопасные и безвредные условия труда;

- устранение вредных выбросов в атмосферу;

- максимальную экономическую эффективность.

Высокая степень комплексности использования сырья является основным и едва ли не самым важным требованием к современной технологии, причем она должна пониматься в самом широком смысле.

В понятие комплексности использования сырья должно включаться максимально высокое извлечение всех ценных составляющих руды: меди, никеля, цинка, кобальта, серы, железа, благородных металлов, редких и рассеянных элементов, а также использование силикатной части руды.

Перерабатываемые сульфидные руды и концентраты обладают достаточно высокой теплотворной способностью и являются не только источником ценных компонентов, но и технологическим топливом. Следовательно, в понятие комплексного использования сырья должно включаться и использование его внутренних энергетических возможностей.

Медные руды и концентраты имеют одинаковый минералогический состав, и отличаются лишь количественными соотношениями между различными минералами. Следовательно, физико-химические основы их металлургической переработки совершенно одинаковы.

Для переработки медьсодержащего сырья с целью получения металлической меди применяют как пиро-, так и гидрометаллургические процессы.

В общем объеме производства меди на долю пирометаллургических способов приходится около 85 % мирового выпуска этого металла.

Пирометаллургическая технология предусматривает переработку исходного сырья (руды или концентрата) на черновую медь с последующим ее обязательным рафинированием. Если принять во внимание, что основная масса медной руды или концентрата состоит из сульфидов меди и железа, то конечная цель пирометаллургии меди - получение черновой меди - достигается за счет практически полного удаления пустой породы, железа и серы.

Получение меди в промышленных условиях может быть осуществлено несколькими путями (рис. 2.1).

На схеме, приведенной на рисунке, видно, что удаление железа и серы может производиться их окислением в три стадии (обжиг, плавка, конвертирование), в две стадии (плавка, конвертирование) или в одну стадию. За исключением последнего варианта, предусматривающего непосредственную плавку концентратов на черновую медь, технология ее получения характеризуется многостадийностью.

Наиболее распространенная технология предусматривает обязательное использование следующих металлургических процессов: плавку на штейн, конвертирование медного штейна, огневое и электролитическое рафинирование меди.

В ряде случаев перед плавкой проводят предварительный окислительный обжиг сульфидного сырья. Обжиг применяется для частичного удаления серы и перевода сульфидов железа и других элементов в легко шлакуемые при последующей плавке оксиды. В результате обжига большая часть сульфидов переходит в оксиды, часть из которых в виде оксидов улетучивается. Степень удаления некоторых элементов в процессе обжига, % (от их содержания в исходном сырье):

Рисунок 2.1.

Примечание: цифрами обозначены возможные варианты переработки исходного сырья на черновую медь.

Медные штейны, содержащие в зависимости от исходного рудного сырья и технологии переработки от 10…12 до 70…75% меди, преимущественно перерабатывают методом конвертирования.

Основная цель конвертирования - получение черновой меди за счет окисления железа и серы и некоторых других сопутствующих компонентов. Благородные металлы (серебро, золото), основная часть селена и теллура остаются в черновом металле.

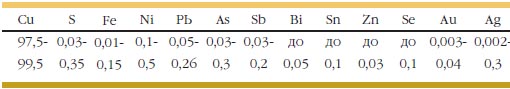

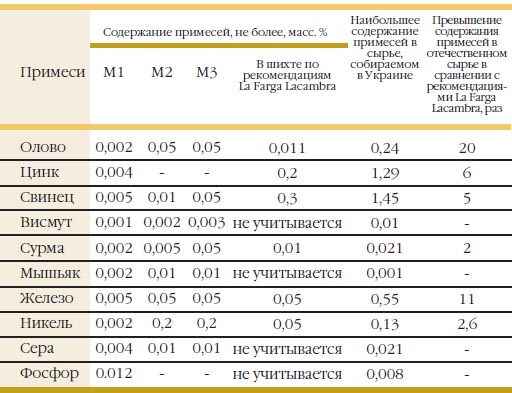

Черновая медь, являющаяся конечным продуктом, обычно имеет химический состав, приведенный в табл. 2.1.

Таблица 2.1.

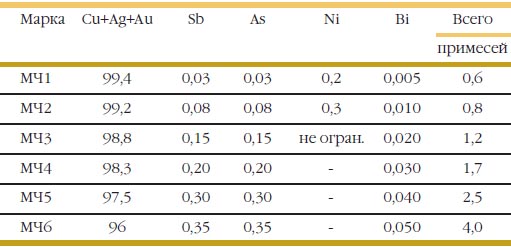

Таблица 2.2. Химический состав марок черновой меди, мас. %

Черновую медь выпускают в виде слитков массой до 1200 кг и анодов, которые идут на электролитическое рафинирование.

Рафинирование меди производят огневым и электролитическим способами.

Цель огневого рафинирования на предварительной (перед электрохимической) стадии производства сводится к частичной очистке меди от примесей, обладающих повышенным сродством к кислороду, и подготовке ее к последующему электролитическому рафинированию. Методом огневого рафинирования из расплавленной меди стремятся максимально удалить серу, кислород, железо, никель, цинк, свинец, мышьяк, сурьму и растворенные газы.

Для непосредственного технического применения черновая медь не пригодна, и поэтому ее обязательно подвергают рафинированию с целью очистки от вредных примесей и попутного извлечения благородных металлов, селена и теллура.

Небольшие включения (несколько частиц на миллион частиц меди) таких элементов как селен, теллур и висмут могут значительно ухудшить электропроводность и обрабатываемость меди - свойства, которые особенно важны для промышленности, производящей кабельнопроводниковую продукцию, являющейся крупнейшим потребителем рафинированной меди. Электролитическое рафинирование считается основным процессом, который позволяет получить медь, отвечающую наиболее жестким требованиям электротехники.

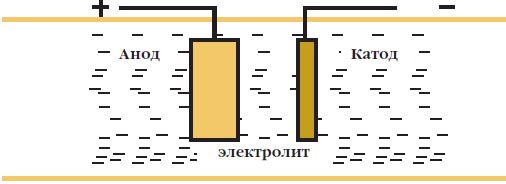

Сущность электролитического рафинирования меди заключается в том, что литые анод (отлитый, как правило, из меди огневого рафинирования) и катоды - тонкие матрицы из электролитной меди - по-переменно завешивают в электролитную ванну, заполненную электролитом, и через эту систему пропускают постоянный ток.

В процессе электролитического рафинирования решаются две основные задачи:

- глубокая очистка меди от примесей;

- попутное извлечение сопутствующих ценных компонентов.

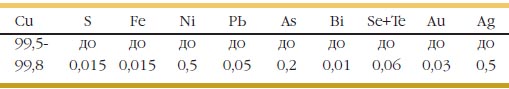

Анодная медь является многокомпонентным сплавом и обычно имеет химический состав, приведенный в табл. 2.3.

Таблица 2.3.

В результате электролитического рафинирования предполагается получить медь высокой чистоты (99,90…99,99% Cu).

Следует отметить, что чем выше в исходной меди содержание благородных металлов, тем ниже будет себестоимость электролитной меди.

Для осуществления электролитического рафинирования меди аноды, отлитые после огневого рафинирования, помещают в электролизные ванны, заполненные сернокислым электролитом. Между анодами в ваннах располагаются тонкие медные листы - катодные основы.

Электролит - водный раствор сульфата меди (160…200 г/л) и серной кислоты (135…200 г/л) с примесями и коллоидными добавками, расход которых составляет 50…60 г/т Cu. Чаще всех в качестве коллоидных добавок используют столярный клей и тиомочевину. Они вводятся для улучшения качества (структуры) катодных осадков. Рабочая температура электролита - 50…55 o С.

При включении ванн в сеть постоянного тока происходит электрохимическое растворение меди на аноде, перенос катионов через электролит и осаждение ее на катоде. Примеси меди при этом в основном распределяются между шламом (твердым осадком на дне ванн) и электролитом. На рис. 2.2. приведена схема процесса электролитического рафинирования.

Рисунок 2.2.

В результате электролитического рафинирования получают: катодную медь; шлам, содержащий благородные металлы; селен; теллур и загрязненный электролит, часть которого иногда используют для получения медного и никелевого купоросов. Кроме того, вследствие неполного электрохимического растворения анодов получают анодные остатки (анодный скрап).

Электролитическое рафинирование основано на различии электрохимических свойств меди и содержащихся в ней примесей.

Медь относится к группе электроположительных металлов, ее нормальный потенциал +0,34 В, что позволяет осуществлять процесс электролиза в водных сернокислых растворах.

Примеси по электрохимическим свойствам разделяют на четыре группы:

- 1 группа - металлы более электроотрицательные, чем медь (Ni, Fe, Zn);

- 2 группа - металлы, расположенные близко к меди в ряду напряжений (As, Sb, Bi);

- 3 группа - металлы более электроположительные, чем медь (Au, Ag, платиновая группа);

- 4 группа - электрохимически нейтральные химические соединения (Cu 2 S, Cu 2 Se, Cu 2 Te и др.).

Механизм электролитического рафинирования меди включает следующие элементарные стадии:

- электрохимическое растворение меди на аноде с отрывом электронов и образование катиона: Cu - 2е --> Cu 2+ ;

- перенос катиона через слой электролита к поверхности катода;

- электрохимическое восстановление катиона меди на катоде: Cu 2+ - 2e --> Cu;

- внедрение образовавшегося атома меди в кристаллическую решетку (рост катодного осадка).

Примеси первой группы, обладающие наиболее электроотрицательным потенциалом, практически полностью переходят в электролит. Исключение составляет лишь никель, около 5 % которого из анода осаждается в шлам в виде твердого раствора никеля в меди. По закону Нернста твердые растворы становятся даже более электроположительными, чем медь, что и является причиной их перехода в шлам.

Особенное поведение по сравнению с перечисленными группами примесей демонстрируют свинец и олово, которые по электрохимическим свойствам относятся к примесям 1 группы, но по своему поведению в процессе электролиза могут быть отнесены к примесям 3 и 4 групп. Свинец и олово образуют нерастворимые в сернокислом растворе сульфат свинца PbS0 4 и метаоловянную кислоту H 2 Sn0 3 .

Электроотрицательные примеси на катоде в процессе электролиза меди практически не осаждаются и постепенно накапливаются в электролите. При большой концентрации в электролите металлов первой группы электролиз может существенно расстроиться.

Накопление в электролите сульфатов железа, никеля и цинка снижает концентрацию в электролите сульфата меди. Кроме того, участие электроотрицательных металлов в переносе тока через электролит усиливает концентрационную поляризацию у катода.

Электроотрицательные металлы могут попадать в катодную медь в основном в виде межкристаллических включений раствора или основных солей, особенно при их значительной концентрации в электролите. В практике электролитического рафинирования меди не рекомендуется допускать их концентрацию в растворе свыше следующих значений, г/л: 20 Ni; 25 Zn; 5 Fe.

Примеси II группы (As, Sb, Bi), имеющие близкие к меди электродные потенциалы, являются наиболее вредными с точки зрения возможности загрязнения катода. Будучи несколько более электроотрицательными по сравнению с медью, они полностью растворяются на аноде с образованием соответствующих сульфатов, которые накапливаются в электролите. Однако сульфаты этих примесей неустойчивы и в значительной степени подвергаются гидролизу, образуя основные соли (Sb и Bi) или мышьяковистую кислоту (As). Основные соли сурьмы образуют плавающие в электролите хлопья студенистых осадков ("плавучий" шлам), которые захватывают частично и мышьяк.

В катодные осадки примеси мышьяка, сурьмы и висмута могут попадать как электрохимическим, так и механическим путем в результате адсорбции тонкодисперсных частичек "плавучего" шлама. Таким образом, примеси 2 группы распределяются между электролитом, катодной медью и шламом. Предельно допустимые концентрации примесей 2 группы в электролите составляют, г/л: 9 As; 5 Sb и 1,5 Bi.

Более электроположительные по сравнению с медью примеси (3 группа), к которым относятся благородные металлы (главным образом, Au и Ag), в соответствии с положением в ряду напряжений должны переходить в шлам в виде тонкодисперсного остатка. Это подтверждается практикой электролитического рафинирования меди.

Переход золота в шлам составляет более 99,5 % от его содержания в анодах, а серебра - более 98 %. Несколько меньший переход серебра в шлам по сравнению с золотом связан с тем, что серебро способно в небольшом количестве растворяться в электролите и затем из раствора выделяться на катоде. Для уменьшения растворимости серебра и перевода его в шлам в состав электролита вводят небольшое количество ионов хлора.

Аналогично электроположительным примесям ведут себя при электролизе меди химические соединения (примеси 4 группы). Хотя, в принципе, химические соединения и могут окисляться на аноде и восстанавливаться на катоде, что используют в специальных процессах, в условиях электролитического рафинирования меди анодного потенциала недостаточно для их окисления. Поэтому при электролизе меди в электродных процессах они не участвуют и по мере растворения анода осыпаются на дно ванны. В виде селенидов и теллуридов переходят в шлам более чем 99 % селена и теллура.

Таким образом, в результате электролитического рафинирования анодной меди все содержащиеся в ней примеси распределяются между катодной медью, электролитом и шламом.